Vue d’ensemble

Pour une découpe au jet d'eau abrasive réussie, plusieurs facteurs au niveau de la tête de coupe déterminent la précision et la qualité du jet d'eau et affecteront la qualité de la pièce que vous pouvez couper avec un jet d'eau abrasif. Des facteurs supplémentaires qui entrent dans la découpe d'une pièce précise et précise (conception de la machine, commandes, logiciel et pompe haute pression) sont abordés tout au long des pages de ressources. Waterjet Cut Quality se concentre sur la tête de coupe et le jet d'eau lorsqu'il interagit avec la pièce à travailler.

Facteurs affectant la précision et la qualité

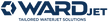

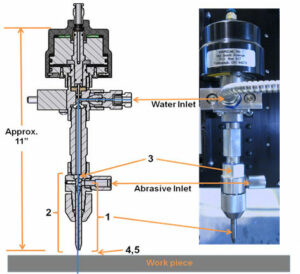

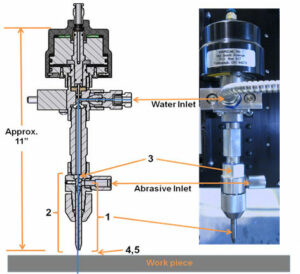

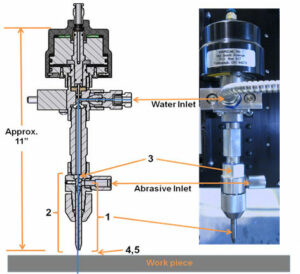

1 - Longueur du tube de mélange abrasif

Un tube de mélange abrasif plus long (aussi appelé buse abrasive) produit un jet d'eau plus cohérent. La longueur optimale du tube de mélange est de 3 "- 4" (75 mm - 100 mm).

2 - Alignement des composants

L'orifice, la chambre de mélange et la buse abrasive doivent être usinés avec précision et s'emboîtent parfaitement pour éviter d'endommager les consommables par le jet d'eau.

3 - Orifice précis

L'intérieur de la buse abrasive doit être usiné pour assurer un alignement parfait avec le jet d'eau. Le Sélection de l'orifice page contient des informations détaillées sur Débit (gpm) et spécifications de la pompe.

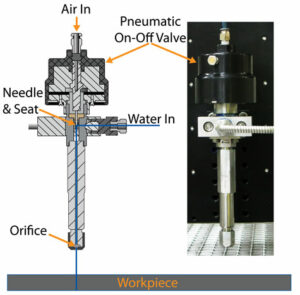

4 - Diamètre du jet

Un jet d'eau de petit diamètre, produit par un orifice de 010 "(0.25 mm), produit un jet efficace de haute qualité. En contrepartie, les vitesses de coupe sont plus lentes que lors de l'utilisation d'un orifice de 0.014" (0.36 mm) ou plus. , car moins d'eau et d'abrasif sont utilisés.

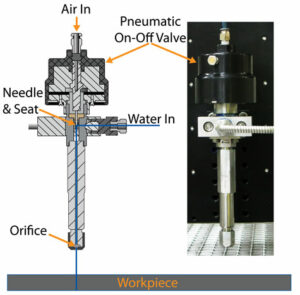

5 - Distance de travail faible et contrôlée

Le maintien d'une distance étroite entre la buse et la pièce de travail, entre 0.040 "et 0.060" (1.0 - 1.5 mm), est essentiel pour produire des pièces précises tout en obtenant une efficacité maximale du jet d'eau. Une coupe plus proche du matériau limite la quantité d'atmosphère que le jet doit traverser avant d'atteindre la pièce à usiner. Cela limite l'expansion du jet d'eau, car à mesure que le jet se dilate, la puissance effective du jet est réduite. Les vitesses de coupe devront être réduites pour compenser. Si la distance entre la buse et la pièce à usiner est augmentée de ¼ ", les vitesses de coupe doivent être réduites d'environ 20% pour obtenir des résultats similaires en ce qui concerne la tolérance et la qualité des bords. La coupe sous l'eau avec le contrôle de la hauteur CNC permettra un contrôle ultime de le jet d'eau.

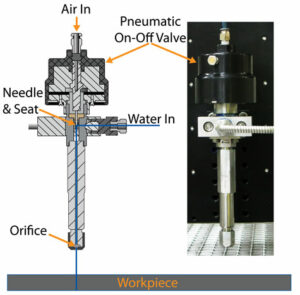

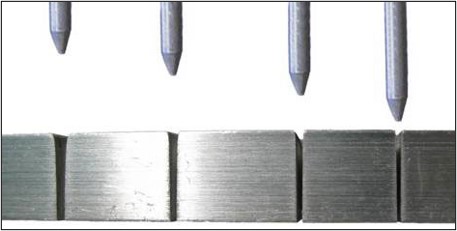

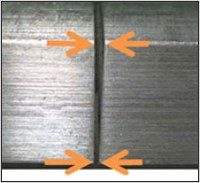

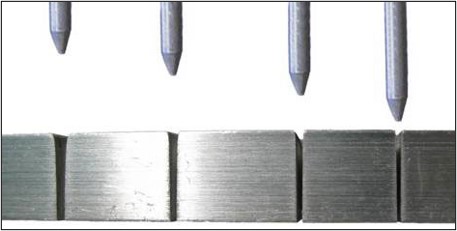

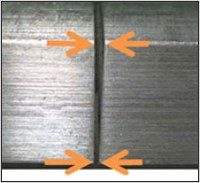

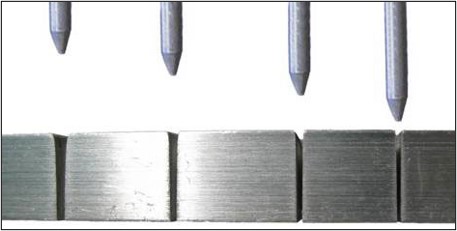

Effet de la vitesse sur l'angle de saignée

3/4 "(20 mm) ALUMINIUM AVEC 3 VITESSES DE COUPE DIFFÉRENTES

Haute vitesse, trait de scie le plus large en haut, le plus étroit en bas

Vitesse moyenne, largeur de coupe plus large en haut qu'en bas

Vitesse plus lente, largeur similaire Kerf en haut et en bas

L'angle de saignée, ou biseau, fait référence à la différence dimensionnelle entre le haut et le bas de la section coupée. Une coupe trop rapide entraînera une largeur de trait plus large en haut de la coupe transversale et une largeur de trait plus étroite en bas de la zone. Dans la figure ci-dessus, de gauche à droite, les coupes ont été effectuées à 26 pouces par minute (ipm), 14 ipm et 9.7 ipm (660 millimètres par minute [mm/min], 355 mm/min et 246 mm/min). Tous les autres paramètres ont été maintenus constants (pression 60 kpsi, distance de sécurité de 0.060", 1.3 lb/min d'abrasif [4134 bar, 1.5 mm et 600 grammes/min]). Au sommet de la coupe, la largeur de coupe était similaire, d'environ 0.044" (1.12mm). La différence entre le haut et le bas de gauche à droite était de 0.017", 0.013" et 0.011" (0.43 mm, 0.33 mm et 0.28 mm). Cela montre la diminution de l'angularité à mesure que la vitesse diminue.

L'image ci-dessous montre une coupe supplémentaire qui a été effectuée extrêmement lentement (1 ipm ou 25.4 mm/min) pour démontrer que lorsque la vitesse est suffisamment réduite, la largeur de coupe au bas de la pièce sera plus grande qu'au sommet. Dans cet exemple, la largeur de coupe en bas était de 0.014" (0.36 mm) plus grande qu'en haut.

Vitesse très lente, largeur de coupe plus étroite en haut, plus large en bas

Traînée du jet d'eau et qualité de coupe

L'augmentation de la vitesse d'alimentation entraîne une augmentation de la traînée arrière du jet d'eau. Ce concept est illustré à la figure 5 ci-dessous. Une qualité de bord plus rugueuse est le résultat d'une plus grande action de cisaillement par rapport à l'action d'érosion de l'abrasif à des vitesses plus lentes. Les contrôleurs modernes permettent à l'utilisateur d'ajuster la qualité de coupe en fonction des exigences de la pièce. Les trous de haute précision peuvent être coupés plus lentement pour une coupe plus lisse et plus droite. Des vitesses de coupe plus rapides avec une qualité de bord plus rugueuse peuvent être utilisées sur des zones moins critiques.

Coupe de séparation

À travers la coupe

Coupe nette ± 0.010"

Bonne finition

Excellente finition ± 0.005"

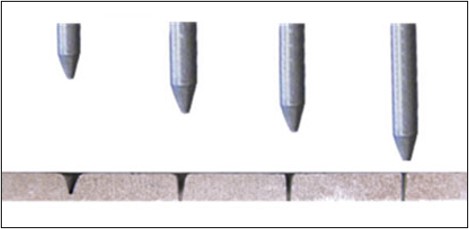

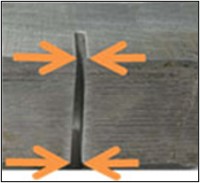

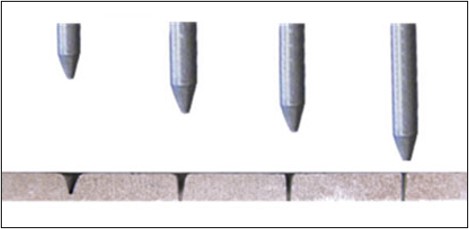

Effet de la hauteur de la buse

Pour une meilleure qualité de coupe, une distance optimale entre la buse et la pièce à usiner doit être maintenue. Généralement, entre 0.0625 "et 0.125" (1.5 - 3.0 mm) est la hauteur optimale pour la découpe au jet d'eau abrasif. Lorsque la distance augmente au-dessus de 0.125 ", il en résulte un arrondi sur le bord supérieur de la coupe. Cela se produit parce que le jet d'eau perd sa cohérence lorsqu'il se déplace à l'air libre. L'augmentation de la hauteur de la buse entraînera également une augmentation de l'angle de saignée. Si la distance entre les la buse et la pièce à usiner sont augmentées de ¼ ", les vitesses de coupe doivent être réduites d'environ 20% pour obtenir des résultats similaires en ce qui concerne la tolérance et la qualité des bords. Le contrôle automatique de la hauteur est le moyen le plus fiable et le plus précis de maintenir une distance de sécurité appropriée. La hauteur de la buse est trop augmentée, le jet n'aura pas assez de puissance pour pénétrer complètement le matériau qu'il couperait facilement à des hauteurs beaucoup plus basses.

Figure 6 - Aluminium 3/4" avec coupes à différentes hauteurs de buse, même vitesse

Figure 7 - Augmentation de la hauteur de la buse jusqu'au point d'absence de pénétration du jet

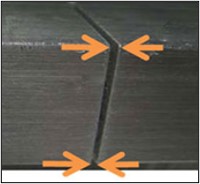

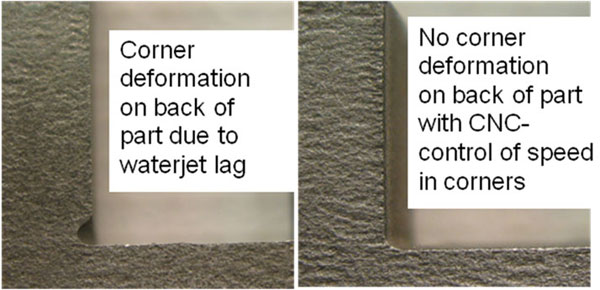

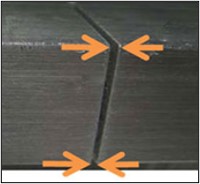

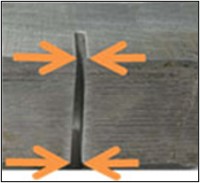

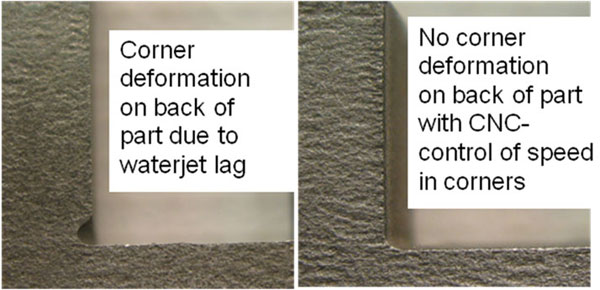

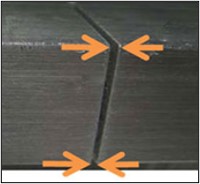

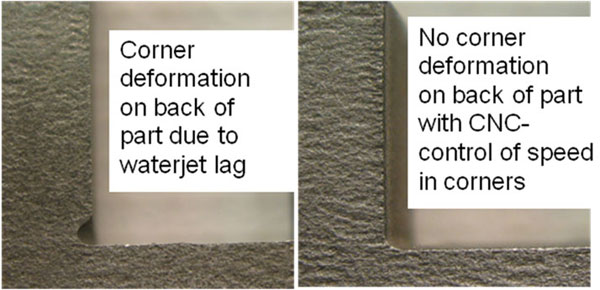

Effet de la vitesse sur les virages intérieurs

Figure 8 - Vitesse de virage trop rapide

Puisque le jet d'eau est un outil de coupe non rigide, les coins intérieurs des pièces peuvent présenter une certaine quantité de surcoupe sur le côté inférieur ou de sortie de la pièce. Cela peut être réduit en décélérant dans le coin et en accélérant lentement, permettant à la partie inférieure du jet de rattraper la partie supérieure autour du coin. La commande de jet d'eau doit pouvoir le faire automatiquement.

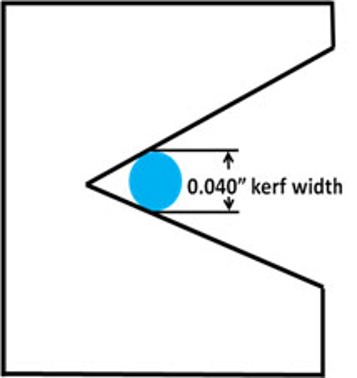

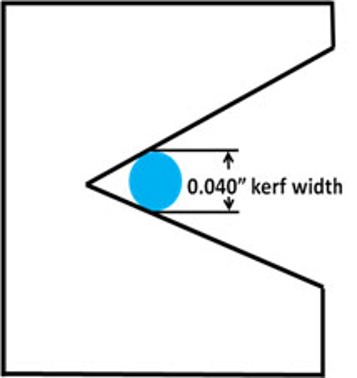

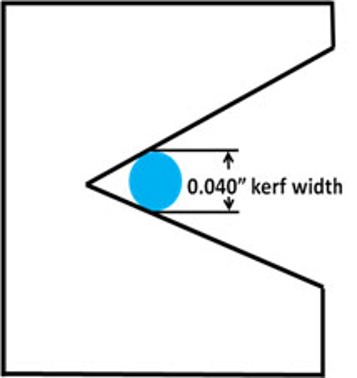

Rayons étroits

Étant donné que le jet d'eau est un outil rond, d'un diamètre compris entre 0.030″ et 0.040″ (0.76 mm et 1.02 mm) pour la découpe au jet d'eau abrasif, il est impossible de créer un coin intérieur parfaitement carré. Le logiciel CAM lira généralement les géométries et donnera à l'utilisateur la possibilité de placer automatiquement un très petit rayon sur ces coins. Cela évitera d'endommager la pièce et réduira le temps de traitement, car les rayons sont plus rapides à couper que les coins carrés. Pour les angles très aigus, la pièce réelle qui est coupée peut différer considérablement du dessin original et doit être prise en compte pour la forme, l'ajustement et la fonction avant le traitement.

Vue d’ensemble

Pour une découpe au jet d'eau abrasive réussie, plusieurs facteurs au niveau de la tête de coupe déterminent la précision et la qualité du jet d'eau et affecteront la qualité de la pièce que vous pouvez couper avec un jet d'eau abrasif. Des facteurs supplémentaires qui entrent dans la découpe d'une pièce précise et précise (conception de la machine, commandes, logiciel et pompe haute pression) sont abordés tout au long des pages de ressources. Waterjet Cut Quality se concentre sur la tête de coupe et le jet d'eau lorsqu'il interagit avec la pièce à travailler.

Facteurs affectant la précision et la qualité

1 - Longueur du tube de mélange abrasif

Un tube de mélange abrasif plus long (aussi appelé buse abrasive) produit un jet d'eau plus cohérent. La longueur optimale du tube de mélange est de 3 "- 4" (75 mm - 100 mm).

2 - Alignement des composants

L'orifice, la chambre de mélange et la buse abrasive doivent être usinés avec précision et s'emboîtent parfaitement pour éviter d'endommager les consommables par le jet d'eau.

3 - Orifice précis

L'intérieur de la buse abrasive doit être usiné pour assurer un alignement parfait avec le jet d'eau. Le Sélection de l'orifice page contient des informations détaillées sur Débit (gpm) et spécifications de la pompe.

4 - Diamètre du jet

Un jet d'eau de petit diamètre, produit par un orifice de 010 "(0.25 mm), produit un jet efficace de haute qualité. En contrepartie, les vitesses de coupe sont plus lentes que lors de l'utilisation d'un orifice de 0.014" (0.36 mm) ou plus. , car moins d'eau et d'abrasif sont utilisés.

5 - Distance de travail faible et contrôlée

Le maintien d'une distance étroite entre la buse et la pièce de travail, entre 0.040 "et 0.060" (1.0 - 1.5 mm), est essentiel pour produire des pièces précises tout en obtenant une efficacité maximale du jet d'eau. Une coupe plus proche du matériau limite la quantité d'atmosphère que le jet doit traverser avant d'atteindre la pièce à usiner. Cela limite l'expansion du jet d'eau, car à mesure que le jet se dilate, la puissance effective du jet est réduite. Les vitesses de coupe devront être réduites pour compenser. Si la distance entre la buse et la pièce à usiner est augmentée de ¼ ", les vitesses de coupe doivent être réduites d'environ 20% pour obtenir des résultats similaires en ce qui concerne la tolérance et la qualité des bords. La coupe sous l'eau avec le contrôle de la hauteur CNC permettra un contrôle ultime de le jet d'eau.

Effet de la vitesse sur l'angle de saignée

3/4 "(20 mm) ALUMINIUM AVEC 3 VITESSES DE COUPE DIFFÉRENTES

Haute vitesse, trait de scie le plus large en haut, le plus étroit en bas

Vitesse moyenne, largeur de coupe plus large en haut qu'en bas

Vitesse plus lente, largeur similaire Kerf en haut et en bas

L'angle de saignée, ou biseau, fait référence à la différence dimensionnelle entre le haut et le bas de la section coupée. Une coupe trop rapide entraînera une largeur de trait plus large en haut de la coupe transversale et une largeur de trait plus étroite en bas de la zone. Dans la figure ci-dessus, de gauche à droite, les coupes ont été effectuées à 26 pouces par minute (ipm), 14 ipm et 9.7 ipm (660 millimètres par minute [mm/min], 355 mm/min et 246 mm/min). Tous les autres paramètres ont été maintenus constants (pression 60 kpsi, distance de sécurité de 0.060", 1.3 lb/min d'abrasif [4134 bar, 1.5 mm et 600 grammes/min]). Au sommet de la coupe, la largeur de coupe était similaire, d'environ 0.044" (1.12mm). La différence entre le haut et le bas de gauche à droite était de 0.017", 0.013" et 0.011" (0.43 mm, 0.33 mm et 0.28 mm). Cela montre la diminution de l'angularité à mesure que la vitesse diminue.

L'image ci-dessous montre une coupe supplémentaire qui a été effectuée extrêmement lentement (1 ipm ou 25.4 mm/min) pour démontrer que lorsque la vitesse est suffisamment réduite, la largeur de coupe au bas de la pièce sera plus grande qu'au sommet. Dans cet exemple, la largeur de coupe en bas était de 0.014" (0.36 mm) plus grande qu'en haut.

Vitesse très lente, largeur de coupe plus étroite en haut, plus large en bas

Traînée du jet d'eau et qualité de coupe

L'augmentation de la vitesse d'alimentation entraîne une augmentation de la traînée arrière du jet d'eau. Ce concept est illustré à la figure 5 ci-dessous. Une qualité de bord plus rugueuse est le résultat d'une plus grande action de cisaillement par rapport à l'action d'érosion de l'abrasif à des vitesses plus lentes. Les contrôleurs modernes permettent à l'utilisateur d'ajuster la qualité de coupe en fonction des exigences de la pièce. Les trous de haute précision peuvent être coupés plus lentement pour une coupe plus lisse et plus droite. Des vitesses de coupe plus rapides avec une qualité de bord plus rugueuse peuvent être utilisées sur des zones moins critiques.

Coupe de séparation

À travers la coupe

Coupe nette ± 0.010"

Bonne finition

Excellente finition ± 0.005"

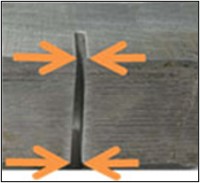

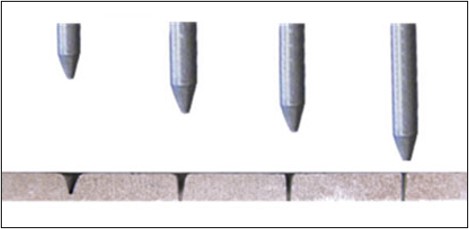

Effet de la hauteur de la buse

Pour une meilleure qualité de coupe, une distance optimale entre la buse et la pièce à usiner doit être maintenue. Généralement, entre 0.0625 "et 0.125" (1.5 - 3.0 mm) est la hauteur optimale pour la découpe au jet d'eau abrasif. Lorsque la distance augmente au-dessus de 0.125 ", il en résulte un arrondi sur le bord supérieur de la coupe. Cela se produit parce que le jet d'eau perd sa cohérence lorsqu'il se déplace à l'air libre. L'augmentation de la hauteur de la buse entraînera également une augmentation de l'angle de saignée. Si la distance entre les la buse et la pièce à usiner sont augmentées de ¼ ", les vitesses de coupe doivent être réduites d'environ 20% pour obtenir des résultats similaires en ce qui concerne la tolérance et la qualité des bords. Le contrôle automatique de la hauteur est le moyen le plus fiable et le plus précis de maintenir une distance de sécurité appropriée. La hauteur de la buse est trop augmentée, le jet n'aura pas assez de puissance pour pénétrer complètement le matériau qu'il couperait facilement à des hauteurs beaucoup plus basses.

Figure 6 - Aluminium 3/4" avec coupes à différentes hauteurs de buse, même vitesse

Figure 7 - Augmentation de la hauteur de la buse jusqu'au point d'absence de pénétration du jet

Effet de la vitesse sur les virages intérieurs

Figure 8 - Vitesse de virage trop rapide

Puisque le jet d'eau est un outil de coupe non rigide, les coins intérieurs des pièces peuvent présenter une certaine quantité de surcoupe sur le côté inférieur ou de sortie de la pièce. Cela peut être réduit en décélérant dans le coin et en accélérant lentement, permettant à la partie inférieure du jet de rattraper la partie supérieure autour du coin. La commande de jet d'eau doit pouvoir le faire automatiquement.

Rayons étroits

Étant donné que le jet d'eau est un outil rond, d'un diamètre compris entre 0.030″ et 0.040″ (0.76 mm et 1.02 mm) pour la découpe au jet d'eau abrasif, il est impossible de créer un coin intérieur parfaitement carré. Le logiciel CAM lira généralement les géométries et donnera à l'utilisateur la possibilité de placer automatiquement un très petit rayon sur ces coins. Cela évitera d'endommager la pièce et réduira le temps de traitement, car les rayons sont plus rapides à couper que les coins carrés. Pour les angles très aigus, la pièce réelle qui est coupée peut différer considérablement du dessin original et doit être prise en compte pour la forme, l'ajustement et la fonction avant le traitement.